某汽车有限公司质保部8D培训教材(PPT 88页)

所属分类:8D方法

文件大小:1148 KB

下载要求:10 学币或VIP

点击下载

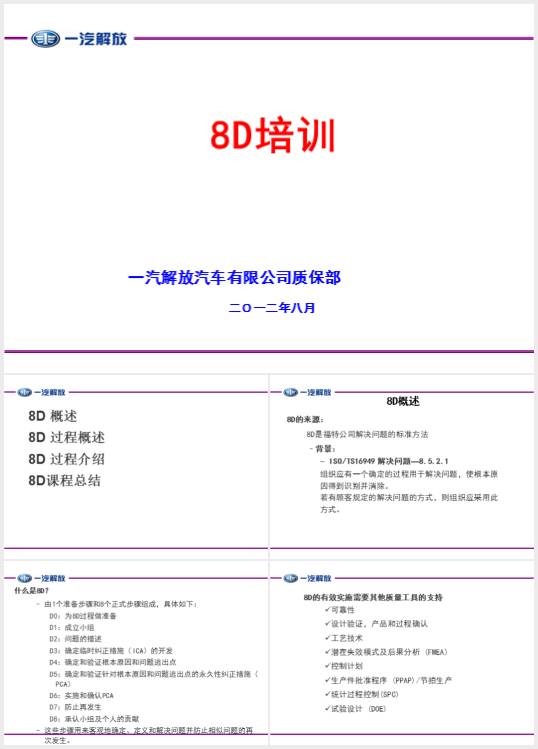

8D概述

8D过程概述

8D过程介绍

8D课程总结

8D概述

8D的来源:

8D是福特公司解决问题的标准方法

背景:

ISO/TS16949解决问题—8.5.2.1

组织应有一个确定的过程用于解决问题,使根本原

因得到识别并消除。

若有顾客规定的解决问题的方式,则组织应采用此

方式。

什么是8D?

由1个准备步骤和8个正式步骤组成,具体如下:

D0:为8D过程做准备

D1:成立小组

D2:问题的描述

D3:确定临时纠正措施(ICA)的开发

D4:确定和验证根本原因和问题逃出点

D5:确定和验证针对根本原因和问题逃出点的永久性纠正措施(PCA)

D6:实施和确认PCA

D7:防止再发生

D8:承认小组及个人的贡献

这些步骤用来客观地确定、定义和解决问题并防止相似问题的再次发生。

8D的有效实施需要其他质量工具的支持

可靠性

设计验证,产品和过程确认

工艺技术

潜在失效模式及后果分析(FMEA)

控制计划

生产件批准程序(PPAP)/节拍生产

统计过程控制(SPC)

试验设计(DOE)

8D的使用时机

外部客户要求使用8D报告

公司内部重复发生不合格的纠正措施

重大客户抱怨时。

8D的目的

通过准确完成8D过程,防止问题的再发生并改进整个制

造系统。

确定根本原因,成功实施纠正措施计划(CAP)

8D问题的提出

对于产品、过程出现重复发生不合格时,应采用8D方法做反应。

与最终产品质量有关的问题及其纠正措施需通报特殊或重点顾客的应采用8D方法。

顾客将通过确认8D报告来决定这些问题是否已经回答:

对零件的知识进行了充分论证。

完全确定了根本原因并聚焦于该原因。

问题逃出点已经被识别。

确定与根本原因相匹配的纠正措施。

纠正措施计划的验证已经被确定。

包括了实施纠正措施的时间计划。

有证据显示供方将把纠正措施纳入整个系统

..............................

上一篇:8D培训教材(PPT 103页)

828DSINAMICSS120安全集成功能手册(pdf 112页)

精品资料网 m.cnshu.cn

Copyright © 2004- 粤ICP备10098620号-1